无铅低温锡膏系列

Sn42/Bi58

一. 简介

无铅锡膏系列是基于当今SMT生产工艺的一种免清洗型焊锡膏。采用特殊的助焊膏与氧化物含量极少的球形锡粉炼制而成。具卓越的连续印刷解像性;此外,本制品所含有的助焊膏,采用具有高信赖度的低离子性活化剂系统,使其在回焊之后的残留物极少且具有相当高的绝缘阻抗,无需清洗也能拥有极高的可靠性。另外,本公司无铅锡膏可提供不同合金成份、不同锡粉粒径以及不同的金属含量,以满足客户不同产品及工艺的要求。

无铅锡膏系列是基于当今SMT生产工艺的一种免清洗型焊锡膏。采用特殊的助焊膏与氧化物含量极少的球形锡粉炼制而成。具卓越的连续印刷解像性;此外,本制品所含有的助焊膏,采用具有高信赖度的低离子性活化剂系统,使其在回焊之后的残留物极少且具有相当高的绝缘阻抗,无需清洗也能拥有极高的可靠性。另外,本公司无铅锡膏可提供不同合金成份、不同锡粉粒径以及不同的金属含量,以满足客户不同产品及工艺的要求。

二. 产品特点

1. 印刷滚动性及落锡性好,对低至0.3mm间距焊盘也能完成精美的印刷(T6);

2. 连续印刷时,其粘性变化极少,钢网上的可操作寿命长,超过12小时仍不会变干,仍保持良好的印刷效果;

3. 印刷后数小时仍保持原来的形状,基本无塌落,贴片元件不会产生偏移;

4. 具有极佳的焊接性能,可在不同部位表现出适当的润湿性;

5. 可适应不同档次焊接设备的要求,无需在充氮环境下完成焊接,在较宽的回流焊炉温范围内仍可表现良好的焊接性能。用“升温---保温式”或“逐步升温式”两类炉温设定方式均可使用;

6. 焊接后残留物极少,颜色很浅且具有较大的绝缘阻抗,不会腐蚀PCB,可达到免洗的要求;

7. 具有较佳的ICT测试性能,不会产生误判;

8. 有针对BGA产品而设计的配方,可解决焊接BGA方面的难题。

9. 可用于通孔滚轴涂布(Paste in hole)工艺。

三. 技术特性

1. 产品检验所采用的主要标准和方法:ANSI/J-STD-004/005/006;JIS Z 3197-86;JIS Z 3283-86;IPC-TM-650

2. 锡粉合金特性

(1) 合金成份

序号(No.) | 成份(Ingredients) | 含量(Content)Wt% |

1 | 锡 (Sn) % | 42% |

2 | 铅 (Pb) % | <0.001 |

3 | 铜 (Cu) % | 0.5-0.7 |

4 | 金 (Au) % | ≤0.05 |

5 | 镉 (Cd) % | ≤0.002 |

6 | 锌 (Zn) % | ≤0.002 |

7 | 铝 (Al) % | ≤0.001 |

8 | 锑 (Sb) % | ≤0.02 |

9 | 铁 (Fe) % | ≤0.02 |

10 | 砷 (As) % | ≤0.01 |

11 | 铋 (Bi) % | 58% |

12 | 银 (Ag) % | 0.3-3.0 |

13 | 镍 (Ni) % | ≤0.005 |

注:每种锡粉合金的具体成份请参看锡粉质量证明资料,均乎合J-STD-006标准。

(2) 锡粉颗粒分布(可选)

型号 | 网目代号 | 直径(um) | 适用间距 |

T2 | -200/+325 | 45~75 | ≥0.65mm(25mil) |

T2.5 | -230/+500 | 25~63 | ≥0.65mm(25mil) |

T3 | -325/+500 | 25~45 | ≥0.5mm(20mil) |

| -400/+500 | 25~38 | ≥0.4mm(16mil) |

T5 | -400/+635 | 20~38 | ≤0.4mm(16mil) |

T6 | N.A. | 10~30 | Micro BGA |

(3) 合金物理特性

熔点 | 139 ℃ |

合金比重 | 8.4 g/cm3 |

硬度 | 14 HB |

热导率 | 50 J/M.S.K |

拉伸强度 | 44 Mpa |

延伸率 | 25 % |

导电率 | 11.0% of IACS |

(4) 锡粉形状:球形

3. 助焊剂特性

助焊剂等级 | ROLO | J-STD-004 | |

氯含量 | <0.02wt% | 电位滴定法 | |

表面绝缘阻抗

| 加温潮前 | >1×1013Ω | 25mil 梳形板 |

加温潮后 | >1×1012Ω | 40℃ 90%RH 96Hrs | |

水溶液阻抗值 | >1×105Ω | 导电桥表 | |

铜镜腐蚀试验 | 合格(无穿透腐蚀) | IPC-TM-650 | |

铬酸银试纸试验 | 合格(无变色) | IPC-TM-650 | |

残留物干燥度 | 合格 | In house | |

pH | 5.0 ± 0.5 | In house | |

4. 锡膏特性(以Sn63/Pb37 T3为例)

金属含量 | 85~91wt%(± 0.5) | 重量法(可选调) |

助焊剂含量 | 9~15wt%(± 0.5) | 重量法(可选调) |

粘度 | 900 Kcps ±10% Brookfield (5rpm) | Sn63, T3,90%metal for printing |

2000 Poise ±10% Malcolm (10rpm) | ||

触变指数 | 0.60 ± 0.05 | In house |

扩展率 | >92% | Copper plate(Sn63,90%metal) |

坍塌试验 | 合格 | J-STD-005 |

锡珠试验 | 合格 | In house |

粘着力(Vs暴露时间) | 48gF (0小时) | IPC-TM-650 ± 5% |

| 56gF (2小时) | |

| 68gF (4小时) | |

| 44gF (8小时) | |

钢网印刷持续寿命 | >12小时 | In house |

保质期 | 半年 | 5~10℃密封贮存 |

四. 应用

1. 如何选取用本系列锡膏

客户可根据自身产品及工艺的要求选择相应的合金成份、锡粉大小及金属含量(查看本资料相关内容),对于一般无铅系焊接体系,我们建议选择Sn42Bi58(焊接含银电极)合金成份,锡粉大小一般选T3(mesh –325/+500,25~45μm),对于Fine pitch,可选用更细的锡粉。

2. 使用前的准备

1) “回温”

锡膏通常要用冰箱冷藏,冷藏温度为5~10℃为佳。故从冷箱中取出锡膏时,其温度较室温低很多,若未经“回温”,而开启瓶盖,则容易将空气中的水汽凝结,并沾附于锡浆上,在过回焊炉时(温度超过200℃),水份因受强热而迅速汽化,造成“爆锡”现象,产生锡珠,甚至损坏元器件。

回温方式:不开启瓶盖的前提下,放置于室温中自然解冻; 回温时间:4小时左右

注意:①未经充足的“回温”,千万不要打开瓶盖; ②不要用加热的方式缩短“回温”的时间。

2) 搅拌

锡膏在“回温”后,于使用前要充分搅拌。

目 的: 使助焊剂与锡粉之间均匀分布,充分发挥各种特性;

搅拌方式: 手工搅拌或机器搅拌均可; 搅拌时间: 手工:4分钟左右 机器:1~3分钟;

搅拌效果的判定:用刮刀刮起部分锡膏,刮刀倾斜时,若锡膏能顺滑地滑落,即可达到要求.

(适当的搅拌时间因搅拌方式、装置及环境温度等因素而有所不同,应在事前多做试验来确定)。

3. 印刷

大量的事实表明,超过半数的焊接不良问题都与印刷部分有关,故需特别注意。

Ø 钢网要求

与大多数锡膏相似,若使用高品质的钢网和印刷设备,本系列锡膏更能表现出优越的性能。无论是用于蚀刻还是光刻的钢网,均可完美印刷。对于印刷细间距,建议选用光刻钢网效果较好。对于0.65~0.4mm间距,一般选用0.12~0.20mm厚度的钢网。钢网的开口设计方式对焊接品质尤为重要,客户若需要,本公司可提供这方面的技术支持。

与大多数锡膏相似,若使用高品质的钢网和印刷设备,本系列锡膏更能表现出优越的性能。无论是用于蚀刻还是光刻的钢网,均可完美印刷。对于印刷细间距,建议选用光刻钢网效果较好。对于0.65~0.4mm间距,一般选用0.12~0.20mm厚度的钢网。钢网的开口设计方式对焊接品质尤为重要,客户若需要,本公司可提供这方面的技术支持。

Ø 印刷方式

人工印刷或使用半自动和自动印刷机印刷均可。

Ø 钢网印刷作业条件

本系列锡膏为非亲水性产品,对湿度并不敏感,可以在较高的湿度(最高相对湿度为80%)条件下仍能使用。

以下是我们认为比较理想的印刷作业条件。针对某些特殊的工艺要求作相应的调整是十分必要的。

刮刀硬度 | 60 ~ 90HS(金属刮刀或聚胺甲酸脂刮刀) |

刮印角度 | 450 ~ 600 |

印刷压力 | (2 ~ 4)× 105pa |

印刷速度 | 正常标准: 20 ~ 40mm/sec 印刷细间距时:15 ~ 20mm/sec 印刷宽间距时:50 ~ 100mm/sec |

环境状况 | 温度: 25 ± 3℃ 相对湿度:40 ~ 70% 气流: 印刷作业处应没有强烈的空气流动 |

Ø 印刷时需注意的技术要点:

①. 印刷前须检查刮刀、钢网等用具。

*确保干净,没灰尘及杂物(必要时要清洗干净),以免锡膏受污染及影响落锡性;

*刮刀口要平直,没缺口;

*钢网应平直,无明显变形。开口槽边缘上不可有残留的锡浆硬块或其他杂物;

②. 应有夹具或真空装置固定底板,以免在印刷过程中PCB发生偏移,并且可提高印刷后钢网的分离效果;

③. 将钢网与PCB之间的位置调整到越吻合越好(空隙大会引至漏锡,水平方向错位会导致锡膏印刷到焊盘外);

④. 刚开始印刷时所加到钢网上的锡膏要适量,一般A5规格钢网加200g左右、B5为300g左右、A4为400g左右;

⑤. 随着印刷作业的延续,钢网上的锡膏量会逐渐减少,到适当时候应添加适量的新鲜锡膏;

⑥. 印刷后钢网的分离速度应尽量地慢些;

⑦. 连续印刷时,每隔一段时间(根据实际情况而定)应清洗钢网的上下面(将钢网底面粘附的锡膏清除,以免产生锡球),清洁时注意千万不可将水份或其他杂质留在锡膏及钢网上;

⑧. 若锡膏在钢网上停留太久(或自钢网回收经一段较长时间再使用的锡膏),其印刷性能及粘性可能会变差,添加适量本公司的专用调和剂,可以得到相应的改善;

⑨. 应注意工作场所的温湿度控制,另外应避免强烈的空气流动,以免加速溶剂的挥发而影响粘性;

⑩. 作业结束前应将钢网上下面彻底清洁干净,(特别注意孔壁的清洁)。

4. 印刷后的停留时间

锡膏印刷后,应尽快完成元器件的贴装,并过炉完成焊接,以免因搁置太久而导致锡膏表面变干,影响元件贴装及焊接效果,一般建议停留时间最好不超过12小时。

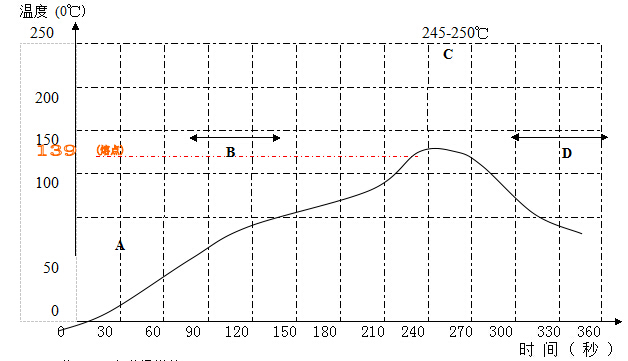

5. 回焊温度曲线(参看附页曲线图)

6.  焊接后残留物的清除

焊接后残留物的清除

本系列无铅锡膏在焊接后的残留物极少且颜色很淡,呈透明状,具有相当高的绝缘阻抗,不必清洗。如客户一定要清洗,建议使用一般合符自身工艺要求的清洗剂。

7. 回焊后的返修作业

经回焊后,若有少量不良焊点,则可用电烙铁、锡线、助焊剂进行返修作业,但建议客户在返修时最好使用与本锡膏体系相兼容的锡线和助焊剂,以免产生某些不良反应。

五. 包装与运输

每瓶500g,宽口型塑胶(PE)瓶包装,并盖上内盖密封封装,送货时可用泡沫箱盛装,每箱最多20瓶,保持箱内温度不超过35℃。

六. 储存及有效期

当客户收到锡膏后应尽快将其放进冰箱储存,建议储存温度为5℃~10℃。

l 温度过高会相应缩短其使用寿命,影响其特性;

l 温度太低(低于0℃)则会产生结晶现象,使特性恶化;

在正常储存条件下,有效期为6个月。

注:锡浆从冰箱中被取出后,要先于室温中“回温”(4小时左右)后,才能打开瓶盖使用。

七. 健康与安全方面应注意事项

注意:以下资料仅提供给使用者作参考,用户在使用前应了解清楚。

详细内容请查阅本品物料安全数据表(MSDS)

本制品不含受管制的特定化学物质,也不含有机溶剂中毒预防规则中所规制的有机溶剂,但仍需作必要的防范措施,以确保人体健康及安全。对于含铅成份的产品,其操作应依据劳动安全卫生法及铅中毒预防规则执行。

1. 锡膏是一种化学产品,混合了多种化学成份,应切记避免多次数近距离嗅闻其气味,更不可食用。

2. 在焊接过程中,锡膏中的助焊剂产生的部分烟雾会对人体的呼吸系统产生刺激,长时间或一再暴露在其废气中可能会产生不适,因此应确保作业现场通风良好,焊接设备必须安装充足的排气装置,将废气排走。

3. 应有必要的防范措施避免锡膏接触皮肤和眼睛。若不慎接触到皮肤,则应立即用沾有酒精的布将该处擦干净,再用肥皂和清水彻底清洗干净。若不慎让锡膏接触眼睛,则需立即用清水冲洗10分钟以上,并尽快送医院医治。

4. 作业过程中不允许饮食、抽烟,作业后须先用肥皂或温水洗手后才能进食。

5. 虽然本品之溶剂系统闪点极高,但仍然易燃,应避免接近火源。若不慎着火,可用二氧化碳或化学干粉灭火器进行灭火,千万不可用水灭火。

6. 废弃的锡膏和清理后沾有锡膏污渍的清洁布不能随意掉弃,应将其装入封密容器中,并按国家和地方的相关法规处置。

回焊温度曲线图[Sn42Bi58]

以下是我们建议的热风回流焊工艺所采用的温度曲线,可以用作回焊炉温度设定之参考。该温度曲线可有效减少锡膏的垂流性以及锡球的发生,对绝大多数的产品和工艺条件均适用。

A. 预热区 (加热通道的25~33%)

在预热区,焊膏内的部分挥发性溶剂被蒸发,并降低对元器件之热冲击:

*要求:升温速率为1.0~3.0℃/秒;

*若升温速度太快,则可能会引起锡膏的流移性及成份恶化,造成锡球及桥连等现象。同时会使元器件承受过大的热应力而受损。

B. 浸濡区 (加热通道的33~50%)

在该 区助焊开始活跃,化学清洗行动开始,并使PCB在到达回焊区前各部温度均匀。

*要求:温度:110~130℃ 时间:90~150秒 升温速度:<2℃/秒

C. 回焊区

锡膏中的金属颗粒熔化,在液态表面张力作用下形成焊点表面。

* 要求:最高温度:175~180℃ 时间:180℃,50~80秒(Important)

* 若峰值温度过高或回焊时间过长,可能会导致焊点变暗、助焊剂残留物碳化变色、元器件受损等。

* 若温度太低或回焊时间太短,则可能会使焊料的润湿性变差而不能形成高品质的焊点,具有较大热容量的元器件的焊点甚至会形成虚焊。

D. 冷却区

离开回焊区后,基板进入冷却区,控制焊点的冷却速度也十分重要,焊点强度会随冷却速率增加而增加。

* 要求:降温速率<4℃ 冷却终止温度最好不高于75℃

* 若冷却速率太快,则可能会因承受过大的热应力而造成元器件受损,焊点有裂纹等不良现象。

* 若冷却速率太慢,则可能会形成较大的晶粒结构,使焊点强度变差或元件移位。

注:

Ø 上述温度曲线是指焊点处的实际温度,而非回焊炉的设定加热温度(不同)

Ø 上述回焊温度曲线仅供参考,可作为使用者寻找在不同制程应用之最佳曲线的基础。实际温度设定需结合产品性质、元器件分布

状况及特点、设备工艺条件等因素综合考虑,事前不妨多做试验,以确保曲线的最佳化。

Ø 本型号系列锡膏除可采用上述“升温-保温”型加热方式外,也可采用“逐步升温”型加热方式。

![]()